突破超硬材料加工壁壘,定義高端刀具制造新標桿

在航空航天、新能源汽車等高端制造領域,輕量化、耐高溫、長壽命的切削刀具需求激增。氧化鋁陶瓷(Al?O?)刀片憑借其洛氏硬度HRA80-90、密度僅為鋼鐵的一半、高溫抗氧化性等特性脫穎而出,成為替代硬質合金的“超級刀具”。然而,這一材料的加工卻如同在刀尖上跳舞——高硬度、高脆性、低導熱率等特性導致傳統工藝頻頻“翻車”:崩邊、微裂紋、熱應力損傷等問題頻發,加工精度和刀具壽命難以平衡。

技術痛點一:材料特性與加工工藝的極限博弈

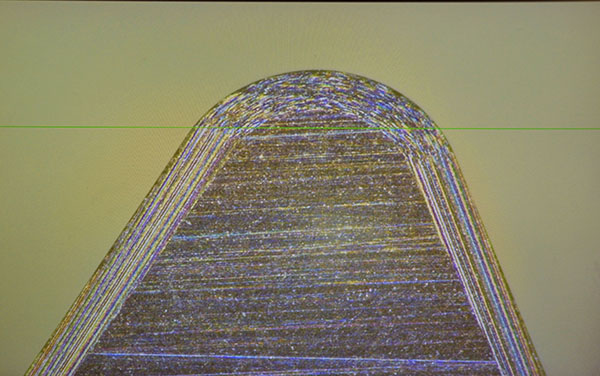

氧化鋁陶瓷的硬度僅次于金剛石,但斷裂韌性僅為硬質合金的1/5。在磨削過程中,微觀裂紋極易擴展為宏觀崩缺,尤其是R<0.1mm的微圓弧刃口加工,稍有不慎即導致刀具失效。此外,其熱導率僅為金屬的1/10,磨削區熱量積聚可引發局部溫度驟升300℃以上,加劇熱膨脹變形,進一步放大精度誤差。

技術痛點二:精密制造設備的“卡脖子”瓶頸

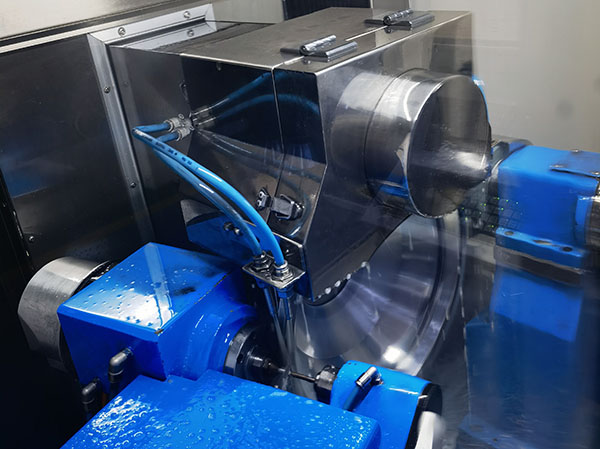

傳統數控磨床的動態精度和熱穩定性難以滿足氧化鋁陶瓷的加工需求。例如,刀片燒結后的尺寸收縮誤差需通過微米級補償修正,這對機床的多軸協同精度、主軸剛性、熱管理能力提出了嚴苛要求。而依賴進口PCD砂輪的高成本模式,更讓國內刀具制造商陷入“買得起設備,用不起耗材”的困局。

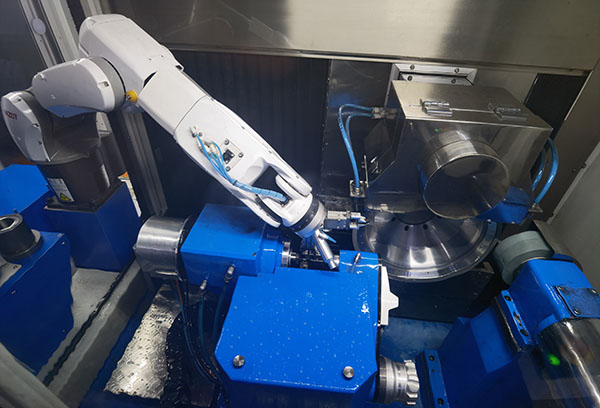

針對氧化鋁陶瓷的加工痛點,威澤智能推出W400GT-PLUS數控可轉位刀片周邊磨床,通過材料-工藝-設備全鏈條創新,實現超硬材料加工從“能用到好用”的跨越式突破。

1、多軸協同精密控制,精度直達亞微米級

W400GT-PLUS搭載4軸聯動數控系統,結合自由對中動態補償技術,可實時計算刀片毛坯的理論中心與實際中心偏差,通過X周動態補償進給量,將加工廢品率降低40%。其直線導軌系統誤差≤5微米,配合光柵尺閉環控制,定位精度穩定在±1μm以內,輕松實現R0.05mm微圓弧、雙面倒棱等復雜幾何形狀的一次成型。

2、剛柔并濟的工藝適配性

針對氧化鋁陶瓷的脆性特征,W400GT-PLUS創新引入磨削力動態修整技術。通過實時誤差補償算法,可根據加工過程中的實際誤差情況,及時調整主軸的運動參數,提高加工精度。其誤差補償精度可達到 ±0.001mm,確保了刀片周邊形狀的準確性和一致性。這一技術尤其適用于航空航天領域鈦合金葉片的陶瓷刀具加工,刃口粗糙度可達Ra0.2μm以下。

威澤智能W400GT-PLUS的誕生,不僅打破了進口設備在超硬材料加工領域的壟斷,更以“單臺設備年產10萬片刀片、綜合能耗降低25%”的高效表現,推動國產高端刀具制造成本下降30%-40%。在“雙碳”戰略背景下,其輕量化刀具加工能力可助力新能源汽車減重15%以上,每臺設備年均可減少冷卻液使用量5噸,綠色制造效益顯著。

從硬質合金到氧化鋁陶瓷,從傳統機床到智能磨削,威澤智能正以技術創新重新定義高端制造的精度邊界。未來,隨著陶瓷復合材料、CBN刀片等新材料的普及,W400GT-PLUS或將引領一場精密加工領域的“材料革命”,為中國智造注入硬核驅動力。